基本信息

- 作品名称:

- 基于浮动凹模和齿腔分流原理的圆柱直齿轮冷精锻技术

- 大类:

- 科技发明制作A类

- 小类:

- 能源化工

- 简介:

圆柱齿轮是汽车自动变速器上的重要零件,其形状复杂,材质、尺寸精度、表面质量及综合机械性能均要求很高。针对圆柱直齿轮冷锻的困难性,提出了齿腔分流工艺,并结合浮动凹模技术,通过数值模拟与物理实验相结合的方法,成功制备出钢制圆柱直齿轮,并且成形过程大大的降低了工作载荷,提高了材料利用率,推动了圆柱直齿轮冷精锻工艺的实用化进程。

- 详细介绍:

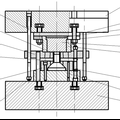

圆柱齿轮是汽车自动变速器上的重要零件,其形状复杂,材质、尺寸精度、表面质量及综合机械性能均要求很高。我国现阶段圆柱齿轮的生产主要还是切削加工齿形,这种加工方法对坯料的形状精度要求较高,需要对坯料进行一定的预处理,而且材料利用率低,生产效率低,产品成本高,同时由于金属纤维被切断从而降低了齿轮强度和使用寿命,因此,采用切削加工,耗工费时,浪费能源,污染环境,已不能适应大批量生产的需要。冷精锻成形是近年来迅速发展起来的一种精密塑性成形新工艺。该工艺不仅具有高精、高效、优质低耗等优点,而且可以显著提高了产品质量,降低生产成本,提高产品的市场竞争能力。圆柱齿轮的冷精锻是在冷锻基础上发展起来的,因成形时不需要加热坯料,成形零件具有表面质量高,尺寸精度高等特点,但成形时材料的温度低,变形抗力高,流动性差,致使锻造载荷陡增,齿形充满困难,模具变形磨损严重,寿命低,阻碍了冷锻工艺的推广。由此,研究组提出了圆柱齿轮的冷精锻成形新工艺,即采用分流原理和约束分流的方法,并结合浮动凹模结构,实现圆柱直齿轮的净近成形工艺。图1为设计的模具有限元模型。

图1 有限元模型

根据浮动凹模技术和齿腔分流法设计的生产用模具工装如图2所示,锻件放入模膛内,上模座带动上凸模下行,利用凸、凹模自身导向进行定位,上凸模先利用模套导入凹模内,然后带动凹模一起向下运动完成冷锻成形。之后上模座上行,张开一定高度后在凹模上放入环形件,然后模座下行,通过环形件继续下压浮动凹模,同时将锻件顶出凹模型腔。上模座再次上行到一定位置,取下环形件和锻件之后上模座再上行,通过拉杆将凹模复位。之后进行下一次锻造成形。整个锻造过程中,下凸模的齿形部位始终保持在凹模型腔内,凹模沿导柱下滑,这种结构能够有效地利用轴向摩擦力,以利于上、下角落的充填,

1上模座 2上垫板 3上垫片 4法兰5上凸模 6 模套7压簧 8定位销 9下模座 10下垫板11压板 12下凸模 13浮动凹模 14坯料 15拉杆

图2 生产用模具简图

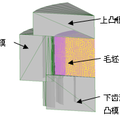

齿腔分流法是在凹模标准齿腔的顶端设置分流型腔。如图3所示,只要齿形最难充填的上下角隅及齿顶棱线部分的充填超过标准齿腔时,即可停止加载。锻件只需要经过少量的外缘车削或者磨削,不需要加工齿面,就可以得到精度很高的齿轮零件。而且能够有效避开冷锻最后阶段的载荷急剧上升。 图3 齿腔分流凹模齿形轮廓线

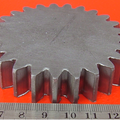

对圆柱直齿轮锻件成形过程进行建模及计算机仿真,并设计模具工装,如图4所示,进行物理实验,成功试制出钢制圆柱直齿轮,得到的锻件如图5,齿形成形完好,经过少量的外缘车削或磨削能够得到合格的齿轮零件。并且验证,齿腔分流法与传统封闭式冷锻相比,载荷下降了50%。

图4实验模具实物图

图5 实验锻件图

通过数值模拟及物理实验验证,此新工艺可有效改变摩擦条件,改善坯料在模具型腔的充填情况,减小模具表面的接触压力,降低成形载荷,减少模具摩擦, 提高了产品精度,降低了成本,能极大的推动圆柱直齿轮冷锻实用化的研究。- 获奖情况:

第十二届“挑战杯”作品 二等奖

无